专注品质,深耕创新

专注品质,深耕创新

在日常生活中,从我们手中的手机外壳、家里的塑料水杯,到汽车上的各种塑料配件、医疗设备里的精密塑料零件,这些塑料制品的诞生几乎都离不开一个关键环节——注塑模具。作为塑料加工行业的“幕后英雄”,注塑模具的质量直接决定了塑料制品的精度、性能和生产效率。今天,我们就来走进一家专注于注塑模具研发、生产与服务的企业——XX注塑模具公司,看看他们是如何在这个行业里稳步前行,用专业与创新赢得市场认可的。

杰锋项目案例_台州杰锋模具有限公司 (jfmoulds.com)

一、从“小作坊”到“专业厂商”,二十年磨一剑

最初,公司主要接一些简单的塑料配件模具订单,比如玩具车轮模具、普通瓶盖模具等。这些模具结构简单,技术门槛低,竞争也激烈,利润空间很小。但即便如此,团队始终坚持一个原则:“哪怕是最简单的模具,也要做到尺寸准、寿命长。”为了保证质量,他们宁愿多花时间打磨细节,也不轻易交货。有一次,一批玩具模具因为其中一个型腔的尺寸差了0.1毫米,虽然不影响使用,但李总还是要求团队全部返工,直到完全符合标准。正是这种对质量的执着,让他们慢慢积累了口碑,一些客户开始主动找上门来。

随着订单量的增加,公司逐渐扩大规模。他们搬进了新的厂房,引进了第一批数控加工设备,告别了纯手工操作的时代。“以前靠师傅手工打磨,一天最多能加工一两套简单模具;有了数控机床,精度能控制在0.01毫米以内,效率也提高了好几倍。”技术部说。也是从这时候开始,公司不再满足于做简单模具,而是把目光投向了更具技术含量的领域,比如家电模具、汽车配件模具等。

从此公司正式更名为“台州杰锋模具有限公司”,确立了“以技术为核心,以服务为保障”的发展理念。此后,他们每年都拿出销售额的10%投入到技术研发和设备更新中,陆续引进了3D打印机、精密检测仪器等先进设备,还组建了自己的设计团队。

二、把好“三道关”,让每一套模具都经得起考验

在注塑模具行业,有句行话:“模具是工业之母,质量是模具的生命。”我们能在激烈的市场竞争中站稳脚跟,靠的就是过硬的质量。那么,他们是如何保证模具质量的呢?用老板的话说,就是“把好三道关:设计关、材料关、加工关”。

设计关:让模具“天生就好用”

一套模具好不好用,设计是基础。“很多人觉得模具就是把塑料灌进型腔里成型,其实没那么简单。设计的时候要考虑塑料的流动速度、冷却时间、零件怎么取出来,甚至还要想到模具用久了会不会变形。”

为了做好设计,公司的设计团队会和客户进行详细沟通,了解客户的需求:比如产品是用在什么地方的?需要承受多大的压力?表面要不要光滑?生产批量有多大?根据这些信息,他们会先用电脑软件进行3D建模,模拟塑料在模具里的流动过程,看看有没有可能出现填充不满、起泡、变形等问题。如果发现问题,就在设计阶段及时调整。

举个例子,有一次客户需要一套汽车仪表盘的模具。仪表盘形状复杂,上面还有很多细小的按钮和孔洞,对精度要求很高。设计团队先用软件模拟了塑料流动,发现有几个角落容易填充不满。他们就调整了进料口的位置,增加了几条辅助流道,还优化了冷却水道的布局,确保塑料能均匀填充,冷却速度一致。等模具做出来后,试模一次就成功了,客户非常满意。

“好的设计能让模具‘天生就好用’,不仅能保证产品质量,还能提高生产效率,降低客户的生产成本。”张工说。

材料关:选对“骨架”,模具更耐用

如果说设计是模具的“灵魂”,那么材料就是模具的“骨架”。一套模具要用几年甚至十几年,材料的好坏直接影响它的寿命和稳定性。

在材料选择上,公司有严格的标准。常用的模具材料有钢材、铝合金等。钢材硬度高、耐磨性好,适合生产批量大、精度要求高的模具,比如汽车零件模具、医疗设备模具;铝合金重量轻、散热快,适合生产一些大型但精度要求不太高的模具,比如家电外壳模具。

“我们选材料从不图便宜,都是从正规厂家采购,每一批材料都要经过检测,看看硬度够不够、有没有杂质。”采购部刘经理说。有一次,他们采购了一批钢材,检测时发现硬度比标准低了一点,虽然价格便宜不少,但公司还是决定退掉,重新采购合格的材料。“虽然损失了一点成本,但保证了模具质量,从长远来看是值得的。”刘经理补充道。

除了钢材,模具上的一些小零件也很关键,比如顶针、导柱、热流道系统等。这些零件虽然小,但如果质量不过关,很容易影响模具的正常运行。公司会选择知名品牌的配件,确保模具的每一个细节都可靠。

加工关:毫米之间见真章

有了好的设计和材料,接下来就是加工了。注塑模具的加工精度要求很高,有时候甚至要精确到0.001毫米,相当于一根头发丝直径的几十分之一。为了达到这样的精度,公司引进了一系列先进的加工设备。

比如数控铣床,能按照电脑设计的图案自动加工模具型腔,误差可以控制在0.01毫米以内;电火花机床,能在坚硬的钢材上加工出复杂的形状,比如细小的孔洞、弯曲的流道;还有3D打印机,能快速制作出模具的样品或复杂的镶件,大幅缩短了研发周期。

但设备再好,也离不开人的操作。公司的技术工人都是有多年经验的老师傅,很多人在这里工作了十几年。他们不仅熟悉各种设备的操作,还能凭借经验发现一些细微的问题。比如在抛光模具型腔时,老师傅们能通过手感判断表面是否光滑,有没有划痕,这是机器检测有时都替代不了的。

“加工的时候,我们会随时检测,每完成一道工序就测一次尺寸,确保没有误差。最后还要进行整体组装调试,看看模具能不能顺利开合,零件能不能顺利顶出,冷却系统能不能正常工作。”生产部陈主管说。只有所有指标都合格了,模具才能出厂。

杰锋加工设备_台州杰锋模具有限公司 (jfmoulds.com)

三、紧跟市场需求,解锁模具“新技能”

随着各行各业对塑料制品的要求越来越高,注塑模具也在不断升级。我们没有停留在传统模具的生产上,而是根据市场需求,不断研发新的技术,解锁了不少模具“新技能”。

双色模具:让塑料零件“一身两色”

你有没有见过这样的塑料零件:比如手机保护壳,外面是黑色,里面是红色;或者儿童水杯,杯身是蓝色,杯盖是白色。这些“一身两色”的零件,很多都是用双色模具生产出来的。

双色模具的特别之处在于,它有两个型腔,可以先后注入两种不同颜色或不同材质的塑料,一次成型就能做出双色零件。相比传统的“先做一个零件,再粘另一个零件”的方式,用双色模具生产效率更高,零件更牢固,外观也更美观。

公司从开始研发双色模具,最初遇到了不少难题。比如两种塑料的融合处容易出现毛边,或者颜色混在一起。技术团队反复试验,调整了两种塑料的注射时间和温度,还优化了模具的型腔结构,终于攻克了这些难题。现在,他们生产的双色模具已经广泛应用于电子、汽车、日用品等领域,深受客户欢迎。

多腔模具:一次能做多个零件

对于一些小型零件,比如瓶盖、纽扣、电子元件的外壳,需求量大,生产批量高。如果用单腔模具,一次只能做一个零件,效率太低。这时候,多腔模具就派上用场了。

多腔模具就像一个“多胞胎”模具,有多个相同的型腔,一次注射就能做出多个零件。比如生产瓶盖的模具,有的有32个腔,甚至64个腔,一分钟就能生产几十上百个瓶盖,大大提高了生产效率。

但多腔模具的设计和加工并不简单。因为要保证每个型腔的尺寸完全一致,否则生产出来的零件会有差异。公司的技术团队在设计多腔模具时,会特别注意进料口的分布,确保塑料能均匀地流入每个型腔;加工时,也会对每个型腔进行单独检测,保证精度一致。现在,他们生产的多腔模具已经广泛应用于包装、日用品等行业,帮助客户大大降低了生产成本。

四、不止于“做模具”,更要“做服务”

他们卖的不只是一套模具,更是一套完整的解决方案。从客户提出需求,到模具交付使用,再到后续的维护保养,他们都会全程参与,提供贴心的服务。

前期沟通:把需求“吃透”

很多客户虽然知道自己需要什么样的产品,但对模具的具体要求并不清楚。这时候,公司的业务人员和技术人员会一起和客户沟通,帮他们梳理需求。比如,客户说“我要一个塑料盒子”,他们会进一步询问:盒子多大?装什么东西?需要耐高温吗?打算用什么塑料做?生产批量有多大?根据这些信息,他们会给客户提供建议,比如用什么材料的模具更合适,设计成什么结构更便于生产。

“有时候客户的想法不太符合实际生产情况,我们会及时指出来,帮他们优化。比如有个客户想做一个形状很复杂的零件,用传统模具很难生产,我们就建议他稍微修改一下结构,既不影响使用,又能降低模具成本和生产难度。”业务部王经理说。

试模服务:确保“一次成功”

模具做好后,公司会先进行试模。试模就是把模具装到注塑机上,注入塑料,看看生产出来的零件是否符合要求。如果发现问题,比如尺寸不对、表面有瑕疵,就会及时调整模具,直到试模合格。

试模的时候,他们会邀请客户到场,一起观察试模过程,记录数据。如果客户不方便到场,他们会把试模的视频和样品寄给客户,让客户确认。只有客户满意了,模具才会最终交付。

售后维护:让模具“延年益寿”

模具在使用过程中,难免会出现一些小问题,比如零件磨损、型腔有划痕等。为了让模具能长期稳定工作,公司提供售后维护服务。客户可以随时联系他们,说明模具的问题,技术人员会根据情况提供解决方案。

此外,公司还会定期回访客户,了解模具的使用情况,提醒客户注意保养,比如定期清洁模具、涂抹润滑油、检查易损零件等。“很多客户都说,买我们的模具省心,因为后续有保障。”

五、面向未来,在创新中求发展

如今,注塑模具行业正朝着高精度、高效率、智能化的方向发展。我们也在积极布局未来,不断探索新的技术和模式。

他们正在研究3D打印模具技术。传统模具加工周期长,一套复杂的模具可能需要几个月才能做好,而3D打印可以快速制作出模具的型腔和镶件,大大缩短研发周期。目前,他们已经用3D打印技术制作出了一些简单的模具样品,效果不错。

同时,公司还在推进智能化生产。他们计划引进物联网技术,在模具上安装传感器,实时监测模具的温度、压力、开合次数等数据,通过电脑分析这些数据,提前预测模具可能出现的问题,及时进行维护,减少停机时间。

“注塑模具行业虽然是传统行业,但也需要不断创新。只有跟上时代的步伐,才能不被市场淘汰。”李总说。未来,他们希望能在精密模具、环保材料模具等领域取得更大的突破,为客户提供更优质的产品和服务,成为行业内的标杆企业。

结语

从一间小作坊到专业的注塑模具厂商,公司的发展之路,是中国众多中小型制造企业的一个缩影。他们没有惊天动地的壮举,却始终坚守着“质量第一、服务至上”的理念,在毫米之间打磨精度,在细节之中追求完美。正是这份专注与执着,让他们在激烈的市场竞争中稳步前行,也让我们看到了中国制造业的韧性与活力。

在未来的日子里,随着技术的不断进步和市场需求的不断升级,相信我们会继续深耕创新,为更多行业提供优质的注塑模具解决方案,书写属于他们的新篇章。

相关资讯

工业制造的精密基石与创新引擎

2025-07-02

工业制造的精密基石与创新引擎 在现代工业体系的宏大版图中,注塑模具宛如一座精密运转的“幕后工厂”,虽鲜少出现在公众视野,却以其卓越的成型能力,默默塑造着我们生活...

模具制造设计加工工艺流程

2025-06-07

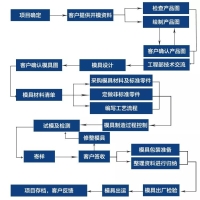

一、模具制造工艺流程如下: 审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产。(1)模架加工:(2)模芯加工(3)模具...

现代制造业的精密“成型魔术师”

2025-06-29

现代制造业的精密“成型魔术师” 在当今高度工业化的时代,从掌心大小的智能手表外壳,到汽车内部复杂的仪表盘组件,再到医疗领域拯救生命的精密耗材,塑料制品以其多样化...

注塑模具的性能特质、选用准则

2025-06-30

注塑模具的性能特质、选用准则 本文系统阐述注塑模具材料的关键特性、主流类型、选择依据及发展趋势。通过剖析模具钢、合金材料、新型复合材料等在注塑模具中的应用表现...

模具制造加工流程、标准、工艺及案例合集

2025-06-07

工艺流程图如下:我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。...

以技术破壁与生态重构,定义注塑模具行业新范式

2025-07-04

以技术破壁与生态重构,定义注塑模具行业新范式 在制造业智能化转型的浪潮中,注塑模具作为连接设计创意与工业量产的核心载体,正经历着从“工具制造”到“价值创造”的深...