以技术破壁与生态重构,定义注塑模具行业新范式

以技术破壁与生态重构,定义注塑模具行业新范式

在制造业智能化转型的浪潮中,注塑模具作为连接设计创意与工业量产的核心载体,正经历着从“工具制造”到“价值创造”的深刻变革。深耕行业二十余年,以“技术迭代+生态协同”双轮驱动,在精密制造、绿色生产、跨界融合等维度构建起独特竞争力,其探索之路为行业破局提供了全新视角。

汽车模具_台州杰锋模具有限公司 (jfmoulds.com)

一、技术破壁:从“经验依赖”到“数据驱动”的制造革命

注塑模具行业长期受困于“试错成本高、交付周期长”的痛点,传统模式下,模具设计依赖工程师经验积累,一款复杂模具从设计到量产往往需要3~5次试模调整,仅试模环节就消耗数吨原材料。通过构建“数字孪生+AI优化”技术体系,将这一行业顽疾转化为核心优势。

1.1 全流程数字孪生系统:让模具在虚拟世界“预演”生命周期

公司自主研发的“模流数字孪生平台”,打破了传统模拟软件仅能单一环节分析的局限,实现从产品三维建模、材料流动模拟到模具服役寿命预测的全流程数字化映射。该平台整合了近十年积累的5000+套模具生产数据,形成包含32种工程塑料、18类模具钢的特性数据库,能精准模拟不同温度、压力参数下的熔胶流动状态。

新能源汽车电池壳体模具,传统设计方案因忽略冷却水路与熔胶路径的耦合效应,试模时出现局部缩痕缺陷。通过数字孪生平台,工程师在虚拟环境中测试了7种水路布局方案,模拟显示“螺旋式分流水路”可使型腔温差控制在±2℃以内,最终一次性试模成功,将开发周期从45天压缩至28天,材料损耗减少62%。

1.2 AI自适应优化算法:让模具拥有“自我进化”能力

在模具结构优化环节,公司引入强化学习算法,将模具视为“智能体”,以“良品率最大化、材料消耗最小化”为目标函数,自动迭代优化浇口位置、流道尺寸等关键参数。针对医疗行业常用的PP材料薄壁件模具,算法可在8小时内完成人类工程师3天才能完成的优化工作,使产品尺寸公差控制精度提升至±0.005mm,达到医疗级认证标准。

更值得关注的是,该算法具备“迁移学习”能力。在为消费电子行业开发5G基站外壳模具时,系统自动调用过往3C产品模具的优化经验,结合基站外壳的散热需求,创新设计出“蜂巢式加强筋+渐变式流道”结构,使产品抗冲击强度提升25%,同时减重12%,帮助客户实现了“轻量化+高强度”的双重突破。

1.3 新型材料应用实验室:重新定义模具寿命边界

模具寿命是衡量企业技术实力的核心指标,传统模具钢在处理含玻纤30%以上的增强塑料时,往往因磨损过快导致寿命不足10万模次。

这款新材料在某家电企业的洗衣机内筒模具上得到验证:传统模具每生产5万模次就需返厂修模,而采用纳米复合钢的模具在连续生产22万模次后,型腔表面粗糙度仍保持在Ra0.8μm以下,相当于为客户节省了3次修模成本,单套模具综合使用成本降低40%。目前,该材料已应用于汽车发动机罩盖、无人机机架等高精度模具领域。

二、生态重构:从“单一供应商”到“产业协同枢纽”的角色跃迁

注塑模具行业的竞争早已超越产品本身,演变为供应链效率与生态整合能力的较量。[注塑模具公司名称]通过搭建“客户深度参与+跨界资源融合”的协同体系,将自身定位从“模具制造商”升级为“制造业解决方案提供商”。

2.1 客户共创机制:把会议室变成创新实验室

公司在行业内首创“联合开发舱”模式,为核心客户配备专属研发工位,客户的产品设计师可实时接入公司的设计系统,与模具工程师进行同步协作。在为某智能家居企业开发扫地机器人底盘模具时,客户最初的设计方案存在装配干涉风险,通过联合开发舱的实时模拟,双方在2小时内完成3轮方案迭代,将原本需要3天的沟通周期压缩至半天。

这种深度协同不仅体现在设计阶段,更延伸至生产环节。公司为客户开放模具生产数据看板,客户可实时查看加工进度、检测报告,甚至参与关键工序的参数确认。某消费电子巨头的项目经理评价:“这种透明化协作让我们从‘被动等待交付’变为‘主动参与创造’,新产品上市时间平均提前了15天。”

2.2 跨产业链资源整合:构建“模具+”生态网络

意识到注塑模具是连接材料、设备、终端产品的关键节点,公司牵头成立“注塑产业创新联盟”,整合了23家上游材料供应商、8家设备制造商及15家下游应用企业。通过联盟内的资源共享,实现了三项突破:

材料端:与某化工企业联合开发专用改性料,针对薄壁模具特点优化熔体流动速率,使产品成型周期缩短8%;

设备端:与机床厂商合作定制高速加工中心,将模具型腔的镜面加工效率提升30%;

应用端:为联盟内的汽车零部件企业提供“模具+量产”打包服务,利用模具制造优势反哺注塑加工环节,形成“设计-制模-生产”闭环。

这种生态模式在新能源领域尤为显著。为某动力电池企业开发电芯壳体模具时,联盟内的热流道供应商提供了定制化温控方案,材料企业专项研发了耐电解液腐蚀的改性PP料,三方协同使产品不良率控制在0.3%以下,远低于行业平均的1.2%。

2.3 区域化服务网络:让响应速度成为核心竞争力

针对模具行业“交期紧、服务急”的特点,公司在长三角、珠三角、成渝地区布局三大智能制造基地,每个基地配备完整的设计、加工、检测团队,实现“300公里半径内2小时响应,500公里半径内24小时现场服务”。

双色模具_台州杰锋模具有限公司 (jfmoulds.com)

三、从“制造优先”到“可持续发展”的路径创新

在“双碳”目标推动下,制造业的绿色转型已从选择题变为必答题。[注塑模具公司名称]通过技术创新重构生产流程,使模具制造这一传统高耗能行业焕发绿色生机。

3.1 清洁能源替代:让生产车间“零碳”运行

3.2 循环经济模式:让废料成为“隐藏的原材料”

模具加工过程中会产生大量钢屑、废砂等废料,公司通过“分类回收+梯次利用”体系,实现了95%的废料资源化。其中,高纯度钢屑经清洗、熔炼后重新制成模具标准件,每年可节省原材料成本120万元;废砂则与建筑企业合作,加工为预制板骨料,形成“工业废料-建筑材料”的循环链条。

更具创新性的是“模具再制造”业务。针对达到服役寿命的旧模具,公司通过激光熔覆技术修复型腔表面,使模具性能恢复至新品的90%以上,成本仅为新制模具的50%。某家电企业通过这项服务,将一批冰箱抽屉模具的使用寿命从80万模次延长至120万模次,单套模具的单位产品成本下降37%。

3.3 绿色工艺创新:用技术减少环境负荷

传统模具表面处理依赖电镀工艺,不仅污染严重,还存在氢脆风险。公司研发的“超音速火焰喷涂技术”,通过高速气流将合金粉末喷涂至模具表面,形成致密的耐磨涂层,全过程零排放且涂层结合强度是电镀的3倍。这项技术已应用于卫浴产品模具,使客户的废水处理成本降低60%。

在清洗环节,用超临界CO₂清洗替代传统有机溶剂清洗,利用CO₂在超临界状态下的强溶解性去除模具表面油污,清洗后CO₂可回收再利用,实现“零排放”清洗。某医疗模具客户采用该工艺后,不仅通过了FDA的环保认证,清洗效率还提升了40%。

四、人才战略:从“技能培养”到“创新生态”的组织进化

模具行业的技术壁垒,本质上是人才壁垒。[注塑模具公司名称]通过构建“引才-育才-留才”的全链条体系,打造了一支兼具工匠精神与创新思维的团队。

4.1 工匠孵化计划:让经验变成可复制的知识

公司建立“双导师制”培养体系,每位新入职的工程师都由一名资深技术专家和一名高校教授共同指导。资深专家传授实践经验,高校教授讲解前沿理论,这种“理论+实践”的培养模式使新人独立承担项目的周期从18个月缩短至9个月。

4.2 创新激励机制:让每个创意都有落地的可能

设立“创新种子基金”,鼓励员工提出技术改进提案,只要通过评审就能获得最高50万元的研发资金。去年,一名一线技术员提出的“浇口套防堵结构”改进方案,经基金支持开发后,使某系列模具的清理周期从10模次延长至50模次,年节约人工成本80万元,该技术员获得了方案收益10%的奖励。

五、从“行业领先”到“标准制定”的跨越

站在制造业变革的十字路口,[注塑模具公司名称]正以“技术输出+标准共建”的方式引领行业升级。公司已主导制定3项行业标准,参与起草5项国家标准,其中《精密注塑模具数字化设计规范》填补了国内该领域的标准空白。

“注塑模具的价值,不在于模具本身,而在于它能帮助客户创造多少价值。我们要做的,就是让每一套模具都成为连接创意与现实的桥梁,让中国制造在精密与绿色的道路上走得更远。”

在这场制造业的变革浪潮中,探索或许只是一个缩影,但它所展现的技术创新勇气与生态协同智慧,无疑为注塑模具行业的未来发展提供了极具价值的参考范式。当更多企业加入这场创新实践,中国注塑模具产业必将从“规模领先”迈向“价值领先”,在全球制造业版图中书写更精彩的篇章。

相关资讯

注塑模具的性能特质、选用准则

2025-06-30

注塑模具的性能特质、选用准则 本文系统阐述注塑模具材料的关键特性、主流类型、选择依据及发展趋势。通过剖析模具钢、合金材料、新型复合材料等在注塑模具中的应用表现...

专注品质,深耕创新

2025-07-05

专注品质,深耕创新 在日常生活中,从我们手中的手机外壳、家里的塑料水杯,到汽车上的各种塑料配件、医疗设备里的精密塑料零件,这些塑料制品的诞生几乎都离不开一个关键...

物流仓储领域的关键装备

2025-06-29

物流仓储领域的关键装备 托盘模具_台州杰锋模具有限公司 (jfmoulds.com) 一、托盘模具的特点与分类 托盘作为现代物流仓储行业的标准化基础器具,承担...

现代制造业的精密“成型魔术师”

2025-06-29

现代制造业的精密“成型魔术师” 在当今高度工业化的时代,从掌心大小的智能手表外壳,到汽车内部复杂的仪表盘组件,再到医疗领域拯救生命的精密耗材,塑料制品以其多样化...

工业制造的精密基石与创新引擎

2025-07-02

工业制造的精密基石与创新引擎 在现代工业体系的宏大版图中,注塑模具宛如一座精密运转的“幕后工厂”,虽鲜少出现在公众视野,却以其卓越的成型能力,默默塑造着我们生活...

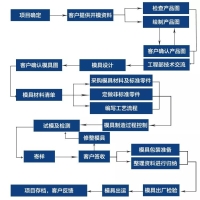

模具制造加工流程、标准、工艺及案例合集

2025-06-07

工艺流程图如下:我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。...