现代制造业的精密“成型魔术师”

现代制造业的精密“成型魔术师”

在当今高度工业化的时代,从掌心大小的智能手表外壳,到汽车内部复杂的仪表盘组件,再到医疗领域拯救生命的精密耗材,塑料制品以其多样化的形态深度融入生活与生产的各个角落。而这一切的背后,注塑模具无疑是最为关键的“幕后英雄”,它以精准的工艺和高效的生产能力,成为现代制造业不可或缺的核心技术装备,被誉为工业生产的“隐形推手”。

一、注塑模具的定义与原理

注塑模具是一种依据塑料制品设计要求,通过特定工艺将塑料原料转化为具有固定形状和尺寸制品的专用工具。其工作原理深度依赖塑料的热塑性特性,整个生产过程犹如一场精密的“工业芭蕾”:

1. 熔融塑化:

塑料颗粒进入注塑机料筒后,在加热装置与螺杆旋转的双重作用下,经历从固态到粘流态的转变。以常见的聚丙烯(PP)为例,需将温度精准控制在160 - 220℃区间,使塑料充分熔融,为后续成型奠定基础。

2. 高压注射:

螺杆以高达100 - 150MPa的压力,将熔融态的塑料高速注入模具型腔。这种高压能够确保塑料快速填充模具的每个细微角落,对于结构复杂的汽车保险杠模具,高速注射可有效避免填充不足的问题。

3. 冷却定型:

模具内的冷却系统迅速发挥作用,通过循环冷却水(水温通常控制在20 - 30℃)带走塑料热量,使其在型腔内冷却固化。冷却时间直接影响生产效率和制品质量,如手机外壳模具的冷却时间一般需精确控制在15 - 30秒。

4. 脱模取件:

模具沿分型面打开,顶出系统(如推杆、推板)将成型制品平稳推出。为防止制品表面损伤,顶出速度和力量需经过精密调试 。

凭借这一循环往复的过程,注塑模具能够以极高的效率和一致性,生产出成千上万件规格统一的塑料制品,满足现代工业大规模生产的需求。

二、注塑模具的核心结构

注塑模具的结构堪称工业设计的精妙典范,六大核心系统各司其职又紧密协作:

1.成型零件系统

核心作用:直接决定塑料制品的形状、尺寸和表面质量,是模具的“灵魂”部分。

关键部件:

型芯,用于成型制品的内表面,例如塑料杯的内壁、管件的内孔等。

型腔,成型制品的外表面,如手机外壳的外形、玩具的轮廓等。

镶件,针对复杂形状或易磨损区域,可单独加工、更换,如模具中精细的LOGO部分、螺纹结构等。

设计要点:需精准匹配产品图纸要求,同时考虑脱模斜度、表面粗糙度等细节,避免脱模困难或产品外观瑕疵。

2.浇注系统

核心作用:引导熔融塑料从注塑机喷嘴流入模具型腔,控制塑料的流动速度、压力和填充顺序。

关键部件:

主流道,连接注塑机喷嘴与分流道,呈圆锥形,便于塑料熔体流动和脱模时主流道凝料的取出。

分流道,将主流道的塑料分配到各个型腔,根据型腔数量和布局设计其尺寸和形状。

浇口,塑料进入型腔的最后通道,直接影响填充效果和产品质量,常见类型有侧浇口、点浇口、潜伏式浇口等。

冷料穴,收集注塑开始时的冷料,防止其进入型腔导致产品出现冷料斑、缺料等问题。

3.导向与定位系统

核心作用:确保动模和定模在合模过程中精准对中,避免错位导致的产品飞边、尺寸偏差甚至模具损坏。

关键部件:

导柱与导套,导柱安装在动模或定模上,导套安装在对应的定模或动模,合模时导柱插入导套,起到导向作用。

定位锥面,在高精度模具中,辅助导柱导套进一步提高定位精度,增强模具合模的稳定性。

4.顶出系统

核心作用:将成型后的塑料制品从模具型腔或型芯上推出,完成产品脱模。

关键部件:

顶针(推杆),直接接触塑件并施加推出力,常见有圆顶针、扁顶针等,需根据产品结构选择合适类型和布局。

顶针板,连接顶针,传递注塑机顶出装置的推力。

复位机构,如复位弹簧、复位杆,确保顶针板在合模前准确复位,避免顶针与型腔、型芯发生碰撞。

5.冷却系统

核心作用:通过循环冷却液(通常为水)带走模具热量,控制模具温度,加速塑料冷却固化,提高生产效率,同时保证产品尺寸精度和表面质量。

设计要点:根据模具结构和产品形状设计冷却水道布局,确保冷却液均匀流动,避免局部过热或过冷;合理控制水道直径、间距和流向,防止出现冷却死角。

6.排气系统

核心作用:排出注塑过程中型腔内的空气以及塑料受热分解产生的气体,防止产品出现气孔、气纹、烧焦等缺陷。

实现方式:

开设排气槽,通常设置在分型面、熔体流动末端或型腔深处,排气槽深度一般控制在0.02 - 0.05mm,避免塑料溢出。

利用配合间隙,利用顶针与顶针孔、滑块与滑槽等部件的微小间隙进行排气。

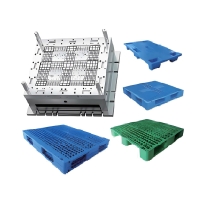

托盘模具_台州杰锋模具有限公司 (jfmoulds.com)

三、注塑模具的分类体系

注塑模具根据不同维度可进行细致分类,每种类型都针对特定的生产需求:

1. 按成型材料分类

- 热塑性塑料模具:适用于聚乙烯(PE)、聚苯乙烯(PS)等材料,此类模具占市场总量的80%以上。以PE材料为例,其成型温度范围较宽(130 - 180℃),模具设计时需重点考虑冷却效率。

- 热固性塑料模具:用于酚醛树脂、环氧树脂等材料加工。塑料在模具内发生不可逆的化学反应固化成型,模具需具备更高的耐高温性能(工作温度可达180 - 220℃)和抗腐蚀能力。

2. 按型腔数量分类

- 单型腔模具:常用于新产品研发阶段的样品试制,或生产高附加值、定制化的精密制品,如珠宝盒内衬模具。

- 多型腔模具:在日用品生产领域广泛应用,如一次性餐具模具,常见为8腔、16腔甚至64腔设计,可大幅提升生产效率,降低单件成本。

3. 按结构特征分类

- 两板式模具:结构简洁,制造成本低,适用于结构简单的制品,如塑料盆模具,其分型面设计直接影响制品脱模效果。

- 三板式模具:增加流道板,可实现浇注系统凝料与制品自动分离,常用于点浇口进料的精密制品,如电子芯片封装模具。

- 热流道模具:通过加热装置使浇注系统塑料始终保持熔融状态,可节省20% - 50%的原材料,在汽车内饰件生产中应用广泛,但其系统维护成本较高 。

四、注塑模具设计制造流程

1. 设计阶段:基于创新与优化的迭代过程

注塑模具设计是一个融合经验与技术的复杂过程,其核心步骤与创新方向如下:

1. 需求对接与可行性分析

- 与客户进行至少3轮以上的深度沟通,借助3D扫描技术获取制品原始数据,明确产品的功能需求(如医疗器械的密封性要求)、外观要求(如高光表面处理)、尺寸公差标准(如手机外壳±0.05mm的精度要求)。

- 运用DFM(面向制造的设计)软件,对塑料制品的结构复杂性进行分析,模拟模具制造过程中的潜在问题,判断技术可行性与成本效益。例如,对于带有倒扣结构的制品,需提前规划侧向抽芯机构。

2. 创新结构设计

- 运用模块化设计理念,将模具分解为可替换的功能单元。如在汽车模具中,将复杂的门板模具拆分为主体模块、装饰条模块和卡扣模块,提升模具通用性和维修便利性。

- 探索新型脱模机构,如液压脱模(适用于大型薄壁制品)、气动脱模(适用于精密小型制品),解决复杂结构制品的脱模难题。某新能源汽车电池盒模具采用液压脱模技术,成功实现深腔结构制品的高效脱模。

3. 仿真驱动优化

- 利用Moldflow、AutoCAD Mold等专业分析软件,进行超过20项参数的模拟分析,包括塑料熔体的流动前沿、压力分布、温度场变化、保压过程、冷却过程等。

- 通过仿真分析,预测并消除潜在的成型缺陷(如缩痕、翘曲、熔接痕)。例如,通过调整浇口位置和数量,将某笔记本电脑外壳的翘曲量从0.8mm降低至0.2mm以内。

4. 协同设计评审

- 组织设计、制造、生产部门开展联合评审,运用虚拟现实(VR)技术进行模具装配模拟,确保设计方案的可制造性。评审过程中需记录至少10项以上的修改建议。

- 引入客户参与设计评审,通过在线协同平台实时收集反馈意见,进行至少3次以上的设计方案优化 。

2. 制造阶段

1. 材料选择:根据模具使用要求,从H13模具钢(常用于普通模具,硬度HRC48 - 52)、NAK80预硬钢(适用于高光模具,硬度HRC38 - 41)到硬质合金(用于精密模具)等材料中进行选择。例如,生产光学镜片模具时,会选用硬度高、耐磨性强的钨钢材料。

2. 精密加工:

- 传统加工:采用高精度数控车床(加工精度可达±0.001mm)、五轴联动加工中心进行车削、铣削、磨削等加工;利用电火花加工(EDM)技术加工复杂的型腔和型芯,其加工精度可达0.01mm。

- 先进工艺:运用3D打印技术(如SLM选区激光熔化技术)制造随形冷却水道模具,可使冷却效率提升30% - 50%;采用高速铣削技术(主轴转速可达40000r/min)进行模具表面精加工,减少抛光工序。

3. 装配调试:严格控制装配精度,运用三坐标测量仪(CMM)对每个零部件进行检测,确保配合公差在设计范围内。在注塑机上进行至少5次试模,每次试模后对模具温度、注射压力、保压时间等参数进行调整优化,直至生产出合格的制品 。

五、注塑模具的行业应用

1.汽车制造行业

应用范围:汽车内外饰件、功能性零部件等超70%的塑料部件依赖注塑模具生产。如仪表盘、门板、保险杠、空调出风口、车灯外壳、发动机进气歧管、油箱等。

行业需求特点:需满足高强度、耐候性、轻量化要求,精度误差控制在±0.03mm内,且模具需承受百万次以上的注塑循环,对模具钢料质量、冷却系统效率、表面处理工艺要求极高。例如保险杠模具需兼顾复杂造型与快速冷却,以提升生产节拍。

2. 3C电子行业

应用范围:手机、平板电脑外壳、笔记本电脑键盘、充电器外壳、耳机壳、智能手表表带等精密塑胶部件。

行业需求特点:追求极致轻薄化、高精度(公差±0.01mm)与高光洁度,常需模内注塑(IMD)、双色注塑等复杂工艺实现外观纹理、多色一体成型。如手机外壳模具需配合纳米级抛光技术,满足镜面效果需求,且产品迭代快,要求模具开发周期压缩至30天内。

3. 家电行业

应用范围:冰箱内胆、洗衣机波轮、空调外壳、电视机边框、电风扇扇叶、微波炉转盘等。

行业需求特点:注重模具的生产效率与成本控制,常采用多型腔模具(如8腔、16腔)提升产量;部分家电部件需满足食品接触安全标准(如厨房小家电),对模具材料环保性要求高;同时需兼顾个性化外观设计,如曲面造型、仿木纹纹理等。

4. 医疗器械行业

应用范围:注射器、输液器组件、医用耗材包装、医疗仪器外壳、一次性医疗器械(如采血针托、检验试剂卡壳)等。

行业需求特点:执行严格的医疗器械生产质量管理规范(GMP),模具需采用食品级不锈钢材料,表面粗糙度Ra≤0.4μm,确保无锐角、无死角以满足灭菌需求;部分精密部件(如心脏支架输送器外壳)需达到微米级精度,且生产过程需全程可追溯。

5. 包装行业

应用范围:塑料瓶、塑料盒、瓶盖、吸塑包装、化妆品容器等。

行业需求特点:侧重模具的高速成型与大批量生产能力,例如矿泉水瓶盖模具单模腔数可达128腔以上,生产周期仅需3 - 5秒;包装模具常需配合特殊工艺,如瓶盖模具的防盗环结构、化妆品瓶的磨砂质感表面处理等;同时需满足不同产品的密封、承重等功能性要求。

6. 玩具与文体用品行业

应用范围:塑料玩具(如积木、玩偶、益智玩具)、文具(如文具盒、塑料直尺)、运动器材配件(如球拍手柄、健身器材外壳)等。

行业需求特点:强调模具的创意设计与快速响应能力,需支持复杂造型、多色拼接、活动关节等结构;对模具成本敏感,常采用经济模具钢或铝制模具降低开发成本;同时需符合玩具安全标准(如EN71、ASTM F963),确保无锐角、无小零件脱落风险。

7. 建筑建材行业

应用范围:塑料管材管件(如PVC水管、PPR接头)、门窗密封条、塑料异型材(如踢脚线、装饰线条)、卫浴洁具配件等。

行业需求特点:要求模具具备高耐磨性能,适应长期连续生产;部分建材产品需满足阻燃、抗老化、高强度等特性,如户外用塑料型材模具需配合耐候性材料;大型管材模具需解决熔体均匀分布、冷却定型等技术难点,确保管材圆度与壁厚均匀性。

六、模具行业发展

1. 高精度化:随着半导体封装、微流控芯片等领域的发展,模具加工精度将向纳米级迈进。例如,用于制造微透镜阵列的模具,其表面粗糙度需达到Ra≤0.1nm,加工设备将从传统机床向电子束加工、离子束加工等先进技术升级。

2. 智能化:

引入物联网传感器实时监测模具温度、压力、磨损情况,通过大数据分析预测模具寿命,实现预防性维护。

3. 绿色制造:

开发可循环使用的模具材料,如可降解模具钢涂层;推广模具再制造技术,使废旧模具的回用率提升至60%以上。

优化模具设计,采用模内装配技术减少后续组装工序,降低能耗。

4. 多功能集成:未来模具将集成注塑、焊接、组装等多种功能。例如,某企业开发的智能门锁模具,可在注塑过程中同步嵌入芯片和电路板,实现产品一体化成型,生产效率提升40% 。

从简单的塑料容器到复杂的工业零部件,注塑模具始终以不断革新的技术和精益求精的工艺,推动着现代制造业的发展。在智能制造与绿色生产的时代浪潮下,注塑模具将持续突破技术边界,为各行业提供更高效、更精密、更环保的成型解决方案,书写工业制造的新篇章。

椅子模具_台州杰锋模具有限公司 (jfmoulds.com)

相关资讯

注塑模具常用六种模具材料

2025-06-06

注塑模具开模,钢材的选择不仅影响模具的使用寿命,也会影响开模的成本。有些特性塑料产品,可能还需要用到特定的材料。因为,开注塑模具,材料的选择尤为重要。以下是几种...

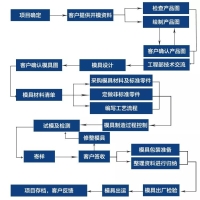

模具制造设计加工工艺流程

2025-06-07

一、模具制造工艺流程如下: 审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产。(1)模架加工:(2)模芯加工(3)模具...

注塑模具的性能特质、选用准则

2025-06-30

注塑模具的性能特质、选用准则 本文系统阐述注塑模具材料的关键特性、主流类型、选择依据及发展趋势。通过剖析模具钢、合金材料、新型复合材料等在注塑模具中的应用表现...

注塑模具:从精密工艺到多元应用的全维度解析

2025-06-30

注塑模具:从精密工艺到多元应用的全维度解析 在现代制造业的庞大体系中,注塑模具堪称塑料制品成型的“幕后英雄”。它以精密的工艺为基础,凭借多样化的设计与制造方式,...

模具制造加工流程、标准、工艺及案例合集

2025-06-07

工艺流程图如下:我们日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。...

工业制造的精密基石与创新引擎

2025-07-02

工业制造的精密基石与创新引擎 在现代工业体系的宏大版图中,注塑模具宛如一座精密运转的“幕后工厂”,虽鲜少出现在公众视野,却以其卓越的成型能力,默默塑造着我们生活...